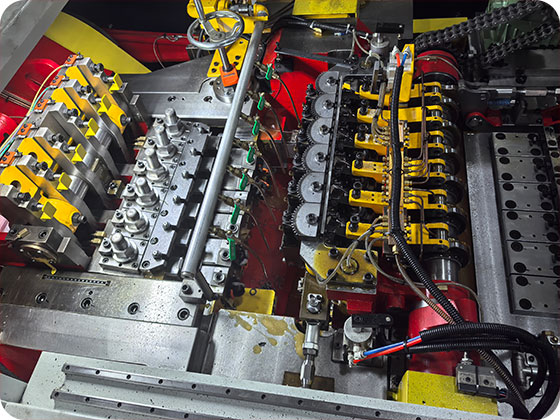

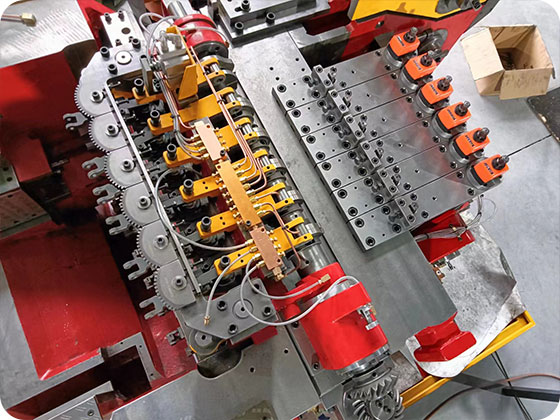

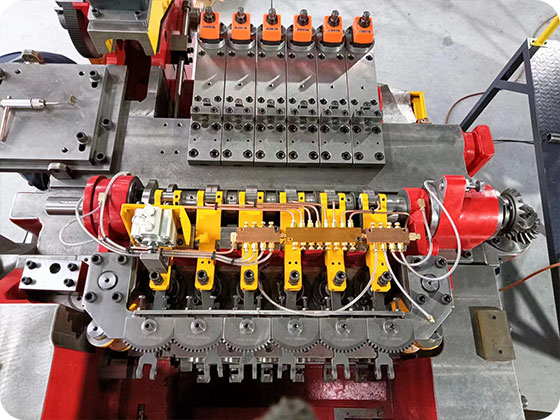

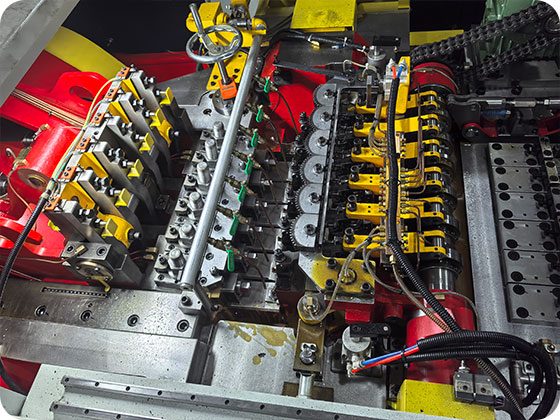

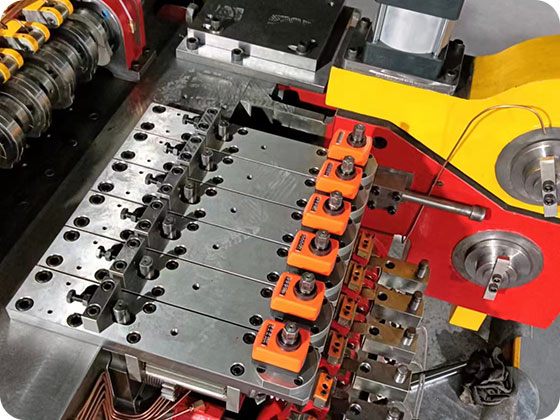

콜드 포머 머신을 만드는 6개의 스테이션 패스너는 금속 가공에 사용되는 일종의 장비로, 주로 여러 번의 스탬핑을 통해 금속 와이어를 다양한 패스너로 형성하는 데 사용됩니다. 다음은 6 스테이션 콜드 헤딩 기계에 대한 자세한 소개입니다:

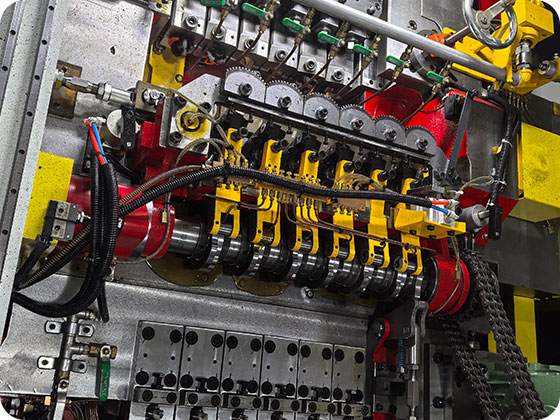

6 스테이션 콜드 헤딩 기계는 한 번의 작업으로 여러 공정을 완료하고 중간 이송 및 대기 시간을 줄이며 생산 효율성을 크게 향상시킬 수있는 다중 스테이션 콜드 헤딩 성형 기계입니다. 대규모 생산 및 고출력 요구 사항, 특히 다양한 특수 형상의 패스너 생산에 적합합니다.

|

|

|

6 스테이션 콜드 헤딩 기계는 일반적으로 여러 개의 스테이션으로 구성되며, 각 스테이션에는 특정 금형과 압력 장치가 있습니다. 작동 원리는 일련의 스탬핑 작업을 통해 금속 와이어를 필요한 패스너로 서서히 성형하는 것입니다. 구체적인 단계에는 절단, 여러 번의 스탬핑 및 성형, 최종적으로 완전한 패스너 성형이 포함됩니다.

|

|

|

| 모델 | 단위 | XBP-66S | XBP-86S | XBP-106S | XBP-136L | XBP-136LL | XBP-166S | XBP-206L | XBP-256L |

| 단조 스테이션 | 아니요. | 6 | 6 | 6 | 6 | 6 | 6 | 6 | 6 |

| 단조 힘 | Kgs | 50,000 | 90,000 | 110,000 | 140,000 | 140,000 | 230,000 | 390,000 | 500,000 |

| 메인 모터 | KW | 18.5 | 22 | 30 | 45 | 45 | 75 | 90 | 132 |

| 블랭크의 생크 길이 | mm | 15-75 | 15-80 | 15-110 | 20-160 | 20-200 | 25-160 | 25-200 | 50-250 |

| 최대 컷오프 직경 | mm | Φ10 | Φ13 | Φ16 | Φ21 | Φ21 | Φ26 | Φ30 | Φ36 |

| 최대 컷오프 길이 | mm | 100 | 100 | 135 | 190 | 240 | 190 | 240 | 320 |

| 속도 범위 | 개/분 | 110-180 | 90-150 | 85-140 | 60-100 | 55-90 | 55-95 | 40-70 | 40-80 |

| 컷오프 다이.dia | mm | Φ32*45L | Φ42*60L | Φ52*75L | Φ58*80L | Φ58*80L | Φ74*105L | Φ94*130L | Φ109*150L |

| 펀치 다이아 | mm | Φ40*90L | Φ45*115L | Φ53*115L | Φ60*130L | Φ60*130L | Φ75*185L | Φ90*215L | Φ120*270L |

| 주요 die.dia | mm | Φ50* 120L | Φ60* 120L | Φ75* 135L | Φ94*190L | Φ94*240L | Φ108*200L | Φ125*240L | Φ148*300L |

| 메인 슬라이더 스트로크 | mm | 140 | 150 | 190 | 270 | 320 | 280 | 345 | 446 |

| P.K.O.스트로크 | mm | 26 | 26 | 26 | 30 | 40 | 35 | 46 | 50 |

| K.O.스트로크 | mm | 85 | 85 | 110 | 160 | 210 | 165 | 220 | 280 |

| 다이 피치 | mm | 64 | 80 | 94 | 110 | 110 | 129 | 140 | 160 |

| 적용 가능한 볼트 직경 | mm | 3-6 | 5-8 | 6-10 | 8-13 | 8-13 | 10-16 | 12-20 | 16-26 |

| 대략적인 무게 | 톤 | 16 | 20 | 24 | 38 | 42 | 56 | 80 | 150 |

| 최대 단조 dia.on 헤드 | mm | Φ14 | Φ18 | Φ22 | Φ25 | Φ25 | Φ32 | Φ44 | Φ50 |

6 스테이션 콜드 헤딩 기계의 기술 파라미터에는 가압력, 전단 직경 등이 포함됩니다. 콜드 헤딩 머신의 모델마다 이러한 매개변수가 다릅니다. 예를 들어, ZZYP 시리즈 6 스테이션 스크류 콜드 헤딩 머신의 가압력은 70,000kg에서 210,000kg까지이며 전단 직경 범위는 Ø11mm에서 Ø18mm까지입니다. 이 기계는 볼트 및 너트와 같은 패스너 생산에 널리 사용되며 자동차, 건설 및 기계와 같은 많은 산업에 적합합니다.

|

|

높은 효율성:한 번의 작업으로 여러 프로세스를 완료할 수 있어 중간 전송 및 대기 시간을 줄일 수 있습니다.

높은 정밀도:금형과 압력을 정밀하게 제어하여 부품의 치수 정확도와 표면 품질을 보장할 수 있습니다.

재료 절약:콜드 헤딩 공정 자체의 재료 사용률이 높아 폐기물 발생을 더욱 줄일 수 있습니다.

에너지 절약 및 환경 보호:에너지 소비를 줄여 에너지 소비와 환경 오염을 줄입니다.

다용도성:다양한 금형을 장착하여 다양한 모양과 크기의 부품 생산에 맞게 조정할 수 있습니다.